Mise en œuvre réussie de la Maintenance productive totale (TPM) : 7 étapes

La Maintenance Productive Totale (TPM) est une stratégie visant à maintenir vos machines et équipements en bon état de fonctionnement, et cet article d’AG5 vous guide sur les étapes nécessaires pour intégrer efficacement cette méthodologie dans vos procédures opérationnelles et de maintenance existantes.

La Maintenance Productive Totale (TPM) est une stratégie qui permet de maintenir vos machines et équipements en bon état de fonctionnement. Mais, dans la pratique, à quoi ressemble une telle mise en œuvre ? Et quelles sont les étapes à suivre pour intégrer cette méthodologie dans vos procédures opérationnelles et de maintenance existantes ?

Dans cet article, AG5 vous conseille sur les différentes étapes d’une TPM réussie.

Qu’est-ce que la TPM ?Copied

La TPM est un concept issu du secteur industriel japonais. Sa mise en place contribue à la maintenance et à l’amélioration des systèmes de production. La TPM s’attaque à cet enjeu de manière globale, en impliquant tous les employés, à tous les niveaux, dans la maintenance et l’entretien des équipements, des machines et de leur organisation.

L’application correcte de ces principes aide à minimiser la probabilité de défaillance des équipements et à maximiser la productivité et la continuité. Parallèlement, la TPM contribue à sensibiliser les employés à la technologie, à la sécurité et à l’environnement [1] dans lequel ils travaillent. car elle leur donne le sentiment de propriété des équipements et des machines avec lesquels ils travaillent au quotidien.

La TPM repose sur huit piliers [2] :

- Une amélioration ciblée

- Une maintenance autonome

- Une maintenance planifiée

- Une gestion anticipée des équipements / produits

- Éducation et formation

- Une gestion de la qualité des équipements

- Santé, sécurité et environnement (SSE)

- Contribution collaborative entre ouvriers, administration et bureaux

Pour en savoir plus, consultez notre article “Qu’est-ce que la TPM ?”.

Les différentes étapes d’une TPM réussieCopied

Comment appliquer concrètement une telle mise en place ? Nous vous guidons à travers les étapes à suivre pour une mise en œuvre réussie.

Étape 1 : Partagez votre stratégie avec l’ensemble de votre organisation

Pour que la TPM soit efficace, il est crucial que tous les membres de votre organisation comprennent ses objectifs principaux et la valeur qu’elle apporte. Cependant, il est primordial que les responsables et les superviseurs saisissent d’abord l’importance de mettre en place des procédures de TPM appropriées. Lorsque les responsables soutiennent, mettent en œuvre et intègrent une méthode de travail spécifique, les employés de l’atelier ont tendance à adopter les plans plus rapidement.

Étape 2 : Identifiez les systèmes, machines ou processus appropriés

Cette étape consiste à identifier une partie appropriée de votre environnement de travail où vous pouvez mener un test pilote de TPM. Il peut s’agir d’une machine ou d’un système spécifique, voire d’une partie d’un processus de production qui ne fonctionne pas de manière optimale. Il est donc important d’identifier des éléments qui vous donneront rapidement des résultats. La méthode SMART [3] est un moyen utile pour effectuer cette sélection. Ici, SMART signifie spécifique, mesurable, réalisable, réaliste et temporel.

Étape 3 : Optimisez les conditions de fonctionnement des équipements

À ce point, il est temps de lancer votre test pilote. Établissez les critères que les équipements ou les processus que vous avez identifiés à l’étape 2 doivent remplir.

Le système 5S [4] est un outil utile car il vous oblige à définir les améliorations que vous recherchez : éliminer, ranger, nettoyer, standardiser, respecter.

- Commencez par prendre des photos de la situation existante.

- Ensuite, il faut s’attaquer à l’espace de travail, en éliminant le désordre ainsi que les pièces détachées et les outils qui traînent.

- Nettoyez ensuite toutes les machines et tous les équipements et prenez une photo de l’espace de travail dans sa “nouvelle situation” . Les audits vous permettent de déterminer si le personnel maintient les espaces de travail propres et bien rangés sur le long terme.

Une fois que vous avez une compréhension approfondie de l’état actuel de l’équipement et des machines, vous pouvez entamer la création d’un plan de maintenance autonome. Ce plan établit les procédures de maintenance pour vos machines et votre environnement de travail, spécifiant clairement les responsabilités et les échéances.

Étape 4 : Mesurez l’efficacité globale de l’équipement

Cette étape consiste à mesurer et à recueillir des données afin de commencer à créer un environnement de production optimal et efficace. La meilleure façon d’y parvenir est d’utiliser le concept d’efficacité globale des équipements (OEE) [5]. L’OEE vous indique la fréquence et la durée des arrêts imprévus des machines, la fréquence des pannes et le coût de ces arrêts ou de ce fonctionnement défectueux pour votre productivité en termes de temps, de volume et d’argent. En collectant ces données sur une période plus longue et consécutive (au moins deux semaines), vous serez en mesure d’identifier plus facilement les blocages et leurs solutions.

Étape 5 : Identifiez les pertes principales

Si tout s’est déroulé comme prévu, vous savez maintenant quelles machines et quels processus ne fonctionnent pas correctement et vous empêchent d’atteindre vos objectifs de production. Ces informations constituent la base d’une amélioration ciblée des performances :

- Constituez une équipe pluridisciplinaire pour résoudre les problèmes les plus importants. Dans l’idéal, cette équipe devrait être composée de quatre à six membres (opérateurs, techniciens, un superviseur qualifié) dotés de l’expertise, de l’expérience et de l’équipement les plus performants.

- Prévoyez des sessions structurées pour résoudre les problèmes qui subsistent. Lors de ces sessions, identifiez les causes profondes des processus ou des environnements qui ne fonctionnent pas correctement et déterminez la meilleure solution disponible.

- En utilisant vos données OEE, vous serez en mesure de créer un calendrier utile pour résoudre les principaux problèmes affectant la productivité.

Étape 6 : Mettez en place un programme de maintenance proactif

Maintenant que vous savez ce que vous devez améliorer, il est temps d’introduire un programme de maintenance proactive et de l’intégrer à votre programme de maintenance régulier. La maintenance proactive se concentre principalement sur les points suivants :

- Portez une attention particulière aux systèmes, machines ou pièces et outils fragiles.

- Tenez un registre consignant l’état des systèmes, des machines, des pièces et de l’outillage après chaque inspection. Cela vous permet de suivre l’usure au fil du temps et de remplacer les pièces à temps avant qu’elles ne causent un problème.

- Prévoyez un audit mensuel pour mettre à jour votre registre et vérifier que la maintenance programmée est bien effectuée.

Étape 7 : Intégrez la TPM dans vos procédures globales

À cette étape ultime, il est essentiel d’intégrer la TPM dans les procédures opérationnelles standard de votre entreprise. Il est primordial de commencer la mise en œuvre de la TPM dès l’acquisition d’une nouvelle machine ou d’un nouvel équipement. Cela vous fournira une base de référence ainsi que des données concrètes pour évaluer leur efficacité et leurs performances à venir.

Bénéfices de la TPMCopied

Si vous êtes encore hésitant à l’idée de mettre en place de telles mesures, nous avons listé pour vous quelques bénéfices et avantages de son application dans l’industrie :

- Réduction des coûts de production : L’objectif zéro panne et zéro perte de temps des TPM permet des économies conséquentes. Aussi, la TPM optimise les capacités de production, réduisant ainsi les coûts sans épuiser les employés [6]

- Moins de maintenance non planifiée : Les pannes répétées surviennent par manque de vérifications régulières. Aussi, la TPM implique un contrôle partagé par l’équipe pour un suivi quotidien des équipements.

- Meilleure sécurité au travail : La TPM permet d’éviter les dangers pour les ouvriers lors de pannes en production et prévient les risques liés à des réparations sous pression grâce à la maintenance préventive. [7]

- Réduction des pannes : Un suivi régulier permet une détection rapide des causes potentielles de dysfonctionnement. Une maintenance préventive planifiée évite les arrêts et les pertes de temps. Écueils TPM à éviter: Il existe de nombreux faux-pas dans le processus de mise en place d’une TPM durable. [8]AG5 résume en quelques points les approches et erreurs à éviter.

- Non-inspiration des processus industriels : En effet, il est plus que nécessaire de comprendre les différentes modalités de maintenance. Dans ce processus, l’inspiration des pratiques industrielles peut être bénéfique.

- Coût élevé de la maintenance : Se reposer uniquement sur la maintenance corrective peut entraîner des coûts plus élevés. Aussi, les opérations non planifiées sont plus coûteuses que celles prévues.9 [9]Enfin, prenez en compte que le sur-stockage de pièces détachées peut être un problème.

- Manque de visibilité sur l’état des équipements : Le manque de visibilité sur le parc d’équipements est contre-productif et peut grandement impacter sur la planification et la réactivité en cas de panne.

- Sécurité mise à mal : La maintenance inadéquate peut entraîner des risques pour les utilisateurs et les collaborateurs. Il est donc important d’investir dans des équipements de sécurité et de modalités strictes.

Mettre la théorie en pratiqueCopied

La réussite de la mise en place de la TPM repose principalement sur la création d’un plan d’action structuré, étape par étape, comme explicité ci-dessus. Ce processus débute par l’identification des problèmes, puis la recherche des solutions les plus appropriées. Ensuite, la mise en œuvre d’un programme de maintenance proactive vise à améliorer la productivité et les processus. Si tout se déroule comme prévu, vous remarquerez bientôt une diminution du temps d’arrêt, des variations de productivité et une réduction des coûts de maintenance !

Présentez vos résultats l’aide d’une matrice de compétencesCopied

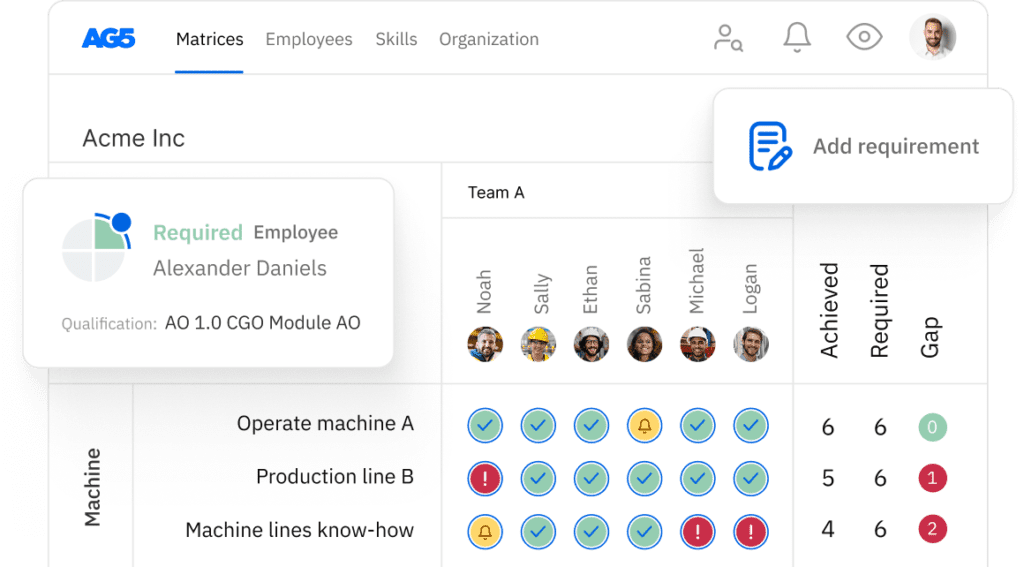

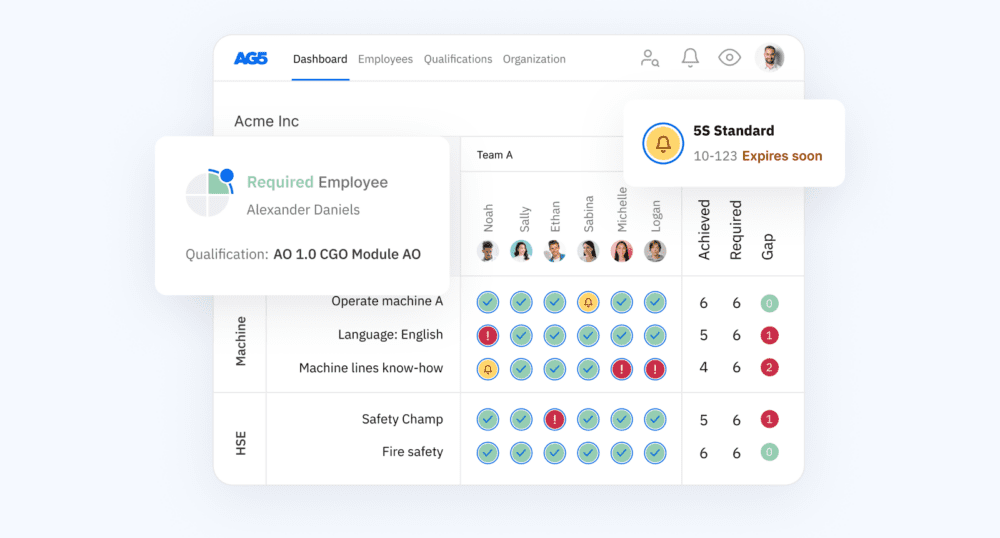

La mise en œuvre de la TPM seule ne suffit pas. Il est également important de suivre l’efficacité de la TPM et les progrès réalisés en termes de production et d’organisation. Appliquez les principes de l’amélioration continue à vos processus, services et produits et considérez l’amélioration comme un processus progressif plutôt que comme un projet unique et de grande envergure.

Malheureusement, les feuilles de calcul excel et les matrices de compétences ne font pas bon ménage. Les fichiers de calcul deviennent rapidement excessivement complexes, exposés aux erreurs et difficiles à gérer en ce qui concerne le contrôle des versions. Les employés modifient et partagent fréquemment ces fichiers entre eux, aboutissant à des situations où il devient difficile de déterminer qui détient la dernière version et où elle est sauvegardée.

Évitez tous ces pièges en utilisant notre logiciel AG5 !

Oubliez les conflits de versions, toutes vos informations sont stockées de manière centralisée. Le logiciel de gestion des compétences d’AG5 est un outil idéal pour visualiser les progrès réalisés en matière de TPM. Utilisez les audits de compétences internes pour répertorier les connaissances, les compétences et les aptitudes de votre organisation, car ils vous permettent de mieux comprendre l’effet de la TPM. Les matrices de compétences sont l’outil idéal pour réaliser des audits de compétences. Téléchargez notre modèle MS Excel pour commencer à utiliser les matrices de compétences si vous ne les connaissez pas encore. En savoir plus ou planifier une démonstration en direct.

Sources Copied

- Change view: Table

-

APA

| # | Source title | Description | Publication | Retrieved | Source URL |

|---|---|---|---|---|---|

| 1 | Qu’est-ce que la TPM – Total Productive Maintenance | Productivity | - | May 14, 2024 | https://productivity-innovatio.. |

| 2 | Les 8 piliers de la TPM : Maintenance Productive Totale | Indraspeak | - | May 14, 2024 | https://blog.infraspeak.com/fr.. |

| 3 | Définir vos objectifs selon la méthode SMART | Gojob | - | May 14, 2024 | https://gojob.com/nos-conseils.. |

| 4 | 5S | Leanproduction | - | May 14, 2024 | https://www.leanproduction.com.. |

| 5 | Qu’est-ce que l’efficacité globale des équipements ? | IBM | - | May 14, 2024 | https://www.ibm.com/fr-fr/topi.. |

| 6 | TOTAL PRODUCTIVE MAINTENANCE : QU’EST-CE QUE LA TPM ? | Amalo Recrutement | - | May 14, 2024 | https://www.amalo-recrutement... |

| 7 | TOTAL PRODUCTIVE MAINTENANCE : QU’EST-CE QUE LA TPM ? | Amalo REcrutement | - | May 14, 2024 | https://www.amalo-recrutement... |

| 8 | AMÉLIORATION CONTINUE : LES OUTILS TPM, 5S, ET LA RÈGLE DES 5W | Atout Business | - | May 14, 2024 | https://atoutplus.cataloguefor.. |

| 9 | Maintenance des Équipements : comment l’optimiser ? | B2O | - | May 14, 2024 | https://www.b2o.eu/ressources/.. |