10 manieren om je productieprocessen te verbeteren

In dit artikel leggen we uit hoe je jouw productieproces kunt verbeteren en optimaliseren voor maximale efficiëntie en kwaliteit. Ontdek praktische tips en innovatieve oplossingen voor een soepel productieproces.

In de productie zijn gestroomlijnde productieprocessen cruciaal voor succes. Ze helpen bedrijven efficiënter, effectiever en veiliger te werken.

Om je productieprocessen te optimaliseren, heb je echter een integrale aanpak nodig met betrekking tot je werknemers, machines en gereedschappen en technologie. Daartoe wil je de vaardigheden, certificeringen en kwalificaties die nodig zijn voor de bedrijfsvoering bijhouden en beheren.

In dit artikel geven we tips, trucs en strategieën die je kunt inzetten om deze aanpak te ontwikkelen en te implementeren. We kijken ook naar de manieren waarop de vaardighedenbeheersoftware van AG5 je kan helpen je productieprocessen te verbeteren.

De voordelen van het verbeteren van je productieprocessenCopied

Voordat we hier dieper op ingaan, bekijken we het belang van het optimaliseren van je productieprocessen vanuit de optiek van de voordelen die dit je organisatie kan opleveren.

- Hogere productiviteit. Door je processen regelmatig en grondig te analyseren, leer je inefficiënties en knelpunten sneller op te sporen en op te lossen. Zo kun je toekomstige problemen voorspellen en workflows stroomlijnen

- Sneller op de markt. Door efficiënter te werken, kun je sneller een product van hogere kwaliteit afleveren dan voorheen

- Betere productkwaliteit. Grondig testen heeft ook gevolgen voor andere belangrijke productkenmerken, zoals prestaties, levensduur, gebruiksvriendelijkheid en veiligheid

- Hogere klanttevredenheid en loyaliteit. Omdat je een product van hogere kwaliteit levert, zullen je klanten eerder geneigd zijn om terugkerende klanten te worden. Dat leidt tot een concurrentievoordeel.

Vermijd deze valkuilen bij het verbeteren van je productieprocessenCopied

Laten we ook even een blik werpen op een aantal valkuilen waarmee klanten in de productiesector vaak te maken krijgen bij het verbeteren van hun productieprocessen. We behandelen dan ook de stappen die je kunt nemen om ze te vermijden.

Gebrek aan duidelijke doelstellingen. Onduidelijkheid kan leiden tot een slechte afstemming tussen je personeel en tot verspilling van middelen. Stel duidelijke en specifieke doelen voor alle verbeteringen die je wilt doorvoeren om ervoor te zorgen dat alle neuzen naar dezelfde kant staan.

Veranderingsbeheer over het hoofd zien. Het verbeteren van productieprocessen vereist vaak veranderingen in workflow, verantwoordelijkheden en cultuur. Daarbij neem je stappen om te borgen dat je werknemers de veranderingen die je doorvoert begrijpen en ondersteunen. Daardoor kun je weerstand en terugslag voorkomen.

Je alleen richten op kortetermijndoelen. Snelle voordelen behalen is natuurlijk belangrijk. Maar als je je alleen richt op kortetermijnwinsten, kan dat leiden tot het verwaarlozen van de duurzaamheid en schaalbaarheid van nieuwe productieprocessen op de lange termijn

6 tips om je productieprocessen te verbeterenCopied

Je kunt de volgende tips gebruiken om je productieprocessen direct te verbeteren.

1. Analyseer je huidige workflows

Je kunt alleen van A naar B gaan als je weet waar A is. Hou dit in gedachten en bekijk je workflows eens vanuit drie perspectieven.

- Personeel. Zijn de juiste mensen met de juiste vaardigheden op het juiste moment op de juiste plaats? Heb je duidelijke SMART-doelstellingen (Specifiek, Meetbaar, Toewijsbaar, Realistisch, Tijdgebonden) gedefinieerd voor je productieprocessen?

- Processen Wanneer heb je je processen voor het laatst in kaart gebracht en geëvalueerd? Waar zitten de mogelijke knelpunten en obstakels?

- Gereedschap & technologie. Zijn je machines en uitrusting in goede staat? Gebruik je de meest efficiënte technologie? Hoe gemakkelijk kun je je productieprocessen aanpassen?

2. Moderniseer je processen en technologieën

Breng je huidige workflows in kaart. Dan kun je beginnen met bepalen of je je processen en technologieën moet moderniseren of verbeteren.

- Kun je bepaalde processen automatiseren?

- Gebruik je software om planning, voorraadbeheer of bewaking te verbeteren?

- Kun je apparatuur en machines vervangen of upgraden?

Tip: Zorg voor een schatting van de “total cost of ownership (TCO)” [1] van nieuwe technologie of apparatuur die je van plan bent te gebruiken. TCO omvat de kosten van de aankoop, implementatie, ingebruikname, het gebruik, en het buiten gebruik stellen van apparatuur, machines, gereedschappen, software of andere bedrijfsmiddelen die worden gebruikt in je productieactiviteiten.

3. Besteed aandacht aan gepland onderhoud

Een van de belangrijkste oorzaken van inefficiënte productieprocessen is een gebrek aan gepland onderhoud. Kapotte of versleten machines kosten veel meer om te repareren dan routine onderhoud.

Overweeg het volgende:

- Operators en onderhoudstechnici opleiden zodat ze snel en effectief kunnen reageren als er een probleem is met apparatuur of installaties

- Vaste data en tijden instellen voor je geplande onderhoud op regelmatige tijdstippen

- Overleg met werknemers op de werkvloer om te bepalen wat de beste tijden zijn om je geplande onderhoud in te roosteren

Tip: Lees ons artikel “Wat is TPM?” om meer te leren over “totaal productief onderhoud”. Dit is een methode van gepland onderhoud die je organisatie kan helpen kostbare stilstand te voorkomen die het gevolg is van apparatuur of machines die gerepareerd moeten worden. [2]

4. Ontwikkel gerichte trainingsplannen voor medewerkers

Hoe effectiever en efficiënter je werknemers de machines en apparatuur kunnen bedienen en onderhouden, hoe kleiner het risico op dure stilstand-uren.

De werknemers moeten nieuwe vaardigheden kunnen leren, trainingen kunnen volgen en certificeringen kunnen behalen die ze nodig hebben voor hun functie. Om dit mogelijk te maken, moet je de vaardigheden, kwalificaties en certificeringen van je werknemers bijhouden en beheren, samen met de vaardigheden en kwalificaties die ze nodig hebben.

5. Houd je werkplek schoon en georganiseerd

Een georganiseerde werkplek is een voorwaarde voor geoptimaliseerde productieprocessen. Misschien is dit wel de belangrijkste factor van algemene veiligheid op de werkplek.

Maak een efficiënte indeling voor werkplekken; organiseer, sorteer en label handgereedschap zodat het gemakkelijk terug te vinden is; probeer de afstand tussen gereedschap en machines zo klein mogelijk te maken. Kortom, alles waardoor de werkplek gemakkelijker en veiliger te doorkruisen is!

6. Een balans vinden met voorraadbeheer

Zorg ervoor dat je precies weet wat je op voorraad hebt en waar het zich bevindt. Neem maatregelen om ervoor te zorgen dat je nooit te veel voorraad hebt of het risico loopt op lege voorraadplanken.

Gebruik software om de voorraadniveaus bij te houden, de materiaalbehoeften te voorspellen en automatische meldingen te ontvangen. Daarmee kun je een balans te vinden tussen te veel en te weinig.

4 voorbeelden van optimalisatiestrategieën voor je productieprocessenCopied

De rest van onze 10 manieren om productieprocessen te verbeteren is gericht op strategieën die je in de organisatie kunt implementeren om ervoor te zorgen dat je activiteiten zo soepel mogelijk verlopen

Doorlopende verbetering

Doorlopende verbetering is een van de pijlers van de Lean-method. [3] Met doorlopende verbetering nemen organisaties stappen om de productiviteit, kwaliteit, kosten en doorlooptijden geleidelijk en stap voor stap te verbeteren. Dus geen eenmalige, grootschalige transformatie.

Doorlopende verbetering houdt in dat het optimaliseren van productieprocessen een inspanning is zonder einddatum. De hoofdfactor is dat werknemers veranderingen en verbeteringen doorvoeren. Daarom is het belangrijk om training en coaching op de werkplek te bieden. Dan kunnen je werknemers zich in lijn met de productieprocessen ontwikkelen.

Doorlopende verbetering bestaat uit drie hoofdfasen:

- Suggesties verzamelen. Identificeren en samenvatten van het probleem of de kwestie

- Feedback implementeren. Los die problemen op met behulp van suggesties, feedback of ideeën die je hebt verzameld

- Bewaken en leren. Evalueer de doeltreffendheid van de oplossingen die je hebt geïmplementeerd

Prestatie-ondersteuning (Performance Support)

Performance Support is een methode om productieprocessen te verbeteren op basis van leren in de praktijk. [4] Het gaat om het creëren van ‘leermomenten’ die zijn afgestemd op de praktijkbehoeften van werknemers.

Performance Support bestaat uit vijf ‘behoeftemomenten’

- Nieuw. Een behoefte om iets nieuws te leren of nieuwe vaardigheden te verwerven

- Meer. Een behoefte om meer te leren over een specifiek onderwerp of een specifieke manier van werken

- De praktijk. Een behoefte om bepaalde informatie, vaardigheden of procedures in de praktijk te brengen

- Veranderen. Een behoefte om op de hoogte te blijven van verandering(en)

- Oplossen. Een behoefte om problemen te overwinnen en op te lossen

Personeelsplanning

Personeelsplanning stemt de prioriteiten en vereisten van een organisatie af op die van de beschikbare werknemers. Het richt zich voornamelijk op factoren zoals:

- Toepassingsgebied: Heb je momenteel veel vacatures?

- Mix. Heb je de mix van vaardigheden in huis die je nu en in de toekomst nodig hebt?

- Kosten Is er een gezond evenwicht tussen de arbeidskosten en de vereisten van je organisatie?

- Flexibiliteit. Is je personeelsbestand flexibel genoeg om in te spelen op veranderende marktomstandigheden?

Personeelsplanning maakt het eenvoudiger om je bedrijfskosten te optimaliseren, geeft je meer controle over het personeelsverloop, brengt potentiële vaardigheidstekorten aan het licht en helpt je bij het ontwikkelen en implementeren van de juiste trainingsprogramma’s.

Training binnen de industrie

Intra-sector opleiding (Training Within Industry of TWI) [5] is een gestructureerde benadering van training en ontwikkeling die werkprocessen standaardiseert met een kader met vier pijlers:

- Functie-instructie

- Werkmethoden

- Werkrelaties

- Programma-ontwikkeling

Dankzij deze pijlers kunnen nieuwe werknemers sneller productief worden. TWI geeft je ook meer inzicht in operationele en procesgerelateerde verbeteringen.

Een competentiematrix gebruiken om productieprocessen te verbeterenCopied

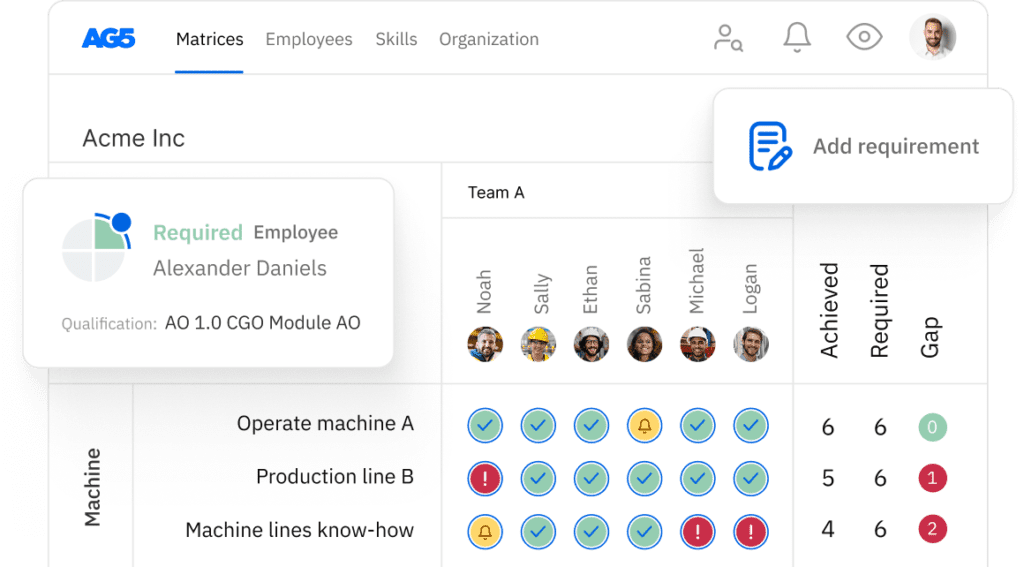

Een competentiematrix kan je helpen bij het bijhouden en beheren van de vaardigheden die je werknemers hebben en nodig hebben om je productieprocessen te verbeteren.

AG5 biedt verschillende op Excel gebaseerde vaardigheidsmatrices die gratis kunnen worden gedownload.

- Lees onze blog ‘5 gratis templates voor vaardigheidsmatrices & voorbeelden’

- Je kunt een van onze branchespecifieke vaardigheidsmatrices uit onze database downloaden

- Je kunt er zelf een maken met behulp van onze ‘Ultieme gids voor het maken van een op Excel gebaseerde Vaardighedenmatrix’

Op spreadsheets gebaseerde vaardigheidsmatrices zijn een geweldige plek om te beginnen. Je zult echter al snel merken dat ze te ingewikkeld en omslachtig worden. Op dat moment is het misschien tijd om over te stappen op de AG5 software voorr vaardighedenmanagement. Dat helpt je tijd en geld te besparen bij het verbeteren van je productieprocessen door je te voorzien van:

- Een gemakkelijk te begrijpen overzicht van alle vaardigheden, certificeringen en kwalificaties die je werknemers nu bezitten – en die ze later nodig hebben

- De mogelijkheid om deze informatie altijd en overal te bewerken en bij te werken

- Zelf visueel aantrekkelijke vaardigheidsmatrices maken – in minder dan een minuut

- Filter en sorteer je gegevens zoals jij dat wil

- Matrices delen met alle collega’s van jouw keuze

- Vermijd alle moeilijkheden met versiebeheer

- En nog veel meer!

Wil je zien hoe het werkt? Maak een afspraak voor een gratis live demo van 15 minuten. De demo is gepersonaliseerd om te zien hoe AG5 jouw organisatie kan helpen door een transformatie in competentiemanagement!

Reden voor nieuwe versie: Vernieuwde inhoud, nieuwe secties toegevoegd, bronnen toegevoegd

Bronnen Copied

- Change view: Table

-

APA

| # | Source title | Description | Publication | Retrieved | Source URL |

|---|---|---|---|---|---|

| 1 | TCO (total cost of ownership) | TechTarget | - | April 12, 2024 | https://www.techtarget.com/sea.. |

| 2 | TPM (Total Productive Maintenance) | Lean Production | - | April 12, 2024 | https://www.leanproduction.com.. |

| 3 | The Two Pillars of Lean Management. | Vivek Naik | - | April 12, 2024 | https://vivek-e-naik.medium.co.. |

| 4 | What is Performance Support | eLearning Industry | - | April 12, 2024 | https://vivek-e-naik.medium.co.. |

| 5 | What is Training Within Industry (TWI)? | TWI Institute | - | April 12, 2024 | https://elearningindustry.com/.. |