Wat is TPM (Total Productive Maintenance)?

Productiegerichte organisaties zijn sterk afhankelijk van de kwaliteit van hun machinepark. Zeker als ze op industriële schaal fabriceren! Vallen machines of belangrijke tools uit? Of functioneren ze niet meer optimaal? Dan komen belangrijke bedrijfsprocessen tot stilstand, wat vaak ingrijpende gevolgen heeft voor de totale productie. TPM (total productive maintenance) helpt je om het bovenstaande probleem voor te zijn. Maar wat...

Productiegerichte organisaties zijn sterk afhankelijk van de kwaliteit van hun machinepark. Zeker als ze op industriële schaal fabriceren! Vallen machines of belangrijke tools uit? Of functioneren ze niet meer optimaal? Dan komen belangrijke bedrijfsprocessen tot stilstand, wat vaak ingrijpende gevolgen heeft voor de totale productie.

TPM (total productive maintenance) helpt je om het bovenstaande probleem voor te zijn. Maar wat is TPM precies? En waarom is het verstandig om total productive maintenance ook te implementeren binnen jouw organisatie?

Wat is TPM?Copied

Om dieper in te kunnen gaan op de werkwijze, is het allereerst belangrijk om uit te leggen wat total productive maintenance nu precies betekent. TPM is een methodiek die zich richt op het onderhouden en verbeteren van productie- en kwaliteitssystemen.

De term is in 1961 bedacht door het Japanse bedrijf Nippondenso, een toeleverancier binnen de automotivebranche. Het uitgangspunt: een continue verbetering van productieprocessen realiseren door het uitvoeren van autonoom en strak gepland onderhoud aan bedrijfskritische machines.

TPM is een bedrijfsbrede methodiek die zich richt op diverse onderdelen van de organisatie.

- TPM streeft naar het optimaliseren van de machinebeschikbaarheid middels curatief en preventief correctief onderhoud. Het streven is een zo hoog mogelijke overall equipment effectiveness (OEE). Zo blijven machines op volle snelheid draaien en leveren ze doorlopend kwalitatief hoogwaardige producten af.

- TPM omarmt het uitgangspunt dat iedereen binnen het bedrijf verantwoordelijk is voor het onderhoud van het machinepark. Er wordt dus gestreefd naar de actieve participatie van medewerkers bij verbetervoorstellen en onderhoudskwesties. Iedereen binnen de organisatie moet zich bewust zijn van de verborgen verliezen die optreden bij een machinestoring.

- De TPM-methodiek vertaalt die participatiegedachte naar het inzetten van kleine, multidisciplinaire teams en een goede training van betrokken medewerkers, zoals operators en onderhouds- of storingsmonteurs. Werkzaamheden worden bovendien gestandaardiseerd, zodat afwijkingen aan machines gemakkelijk te voorkomen zijn.

De 8 pilaren van TPMCopied

TPM richt zich dus op onderhoud, verbetering en betrokkenheid. Om dit nog verder te specificeren, kun je TPM zien als een bouwwerk dat steunt op acht belangrijke pilaren.

- Gericht verbeteren

- Autonoom onderhoud

- Gepland onderhoud

- Early management

- Opleiding en training

- Kwaliteitsmanagement

- Veiligheid, gezondheid en werkomgeving

- TPM op kantoor

We zullen deze pilaren nu één voor één bespreken en nader toelichten.

1. Gericht verbeteren

De eerste pilaar voorziet in het maken van een duidelijke blauwdruk voor verbetermanagement. Je analyseert problemen gericht door bronoorzaken vast te stellen, prioriteiten te stellen en oplossingen op een rijtje te zetten. Deze TPM-pilaar stelt je ook in staat om trends te signaleren en daar adequaat op te reageren.

Het gericht wegnemen van verliezen (korte stops en storingen op installaties, veiligheidsaspecten, klachten van de consument, omsteltijden) is het hoofddoel van gericht verbeteren.

Handige tools voor deze eerste fase van het TPM-proces zijn:

- Brainstorms

- Histogrammen

- Ishikawa-diagrammen

- PM-analyses

- Regelkaarten

- Flow-diagrammen

2. Autonoom onderhoud

De pilaar autonoom onderhoud koppelt eigenaarschap aan het verhogen van technische kennis. Het resultaat van deze kruisbestuiving? Productiemedewerkers krijgen het gevoel dat de installaties en apparaten waarmee ze werken echt van henzelf zijn. Door dit gevoel van ownership en de toegenomen technische kennis, gaan ze hun eigen installaties beter beheren en nemen verliezen af.

3. Gepland onderhoud

Gepland onderhoud richt zich vooral op de reguliere onderhoudswerkzaamheden van de technische dienst.

De uitdaging: met beperkte kosten ervoor zorgen dat machines niet onverwacht stilvallen, geen kwalitatief mindere producten leveren, zonder snelheidsverliezen werken en geen onveilige werksituaties creëren.

Manieren om gepland onderhoud te perfectioneren zijn:

- Operators begeleiden en voorzien van de juiste kennis

- Een goede onderhoudskalender (wat, wie en wanneer) opstellen

- Smeermiddelen en smeermethodes standaardiseren en optimaliseren

- Slijtagepatronen voorspellen

- Voorraadbeheer en -optimalisatie op het gebied van reserveonderdelen toepassen

- Onderhoudsactiviteiten registreren in een overzichtelijk informatiesysteem

- Kennis omtrent onderhoudswerkzaamheden op peil brengen en houden

4. Early management

Early management richt zich op het perfectioneren van ontwerpprocedures voor nieuwe installaties of producten.

Deze fase van de TPM-cyclus bestaat uit twee onderdelen:

- Het managen van nieuwe machines (EEM)

- Het managen van nieuwe producten (EPM)

De doelen van early management zijn:

- Het realiseren van een korte time-to-market

- Het garanderen van een blijvend hoge kwaliteit, productiesnelheid, betrouwbaarheid en minimale levensduurkosten

- Het creëren van een veilige, schone, arbeidsvriendelijke en overzichtelijke werkomgeving.

5. Opleiding en training

TPM valt of staat met de kennis en vaardigheden die medewerkers bezitten. Het doel van de pilaar opleiding en training is dan ook om je bedrijf te transformeren tot een lerende organisatie.

Medewerkers moeten de gelegenheid krijgen om doorlopend van elkaar te leren, waardoor kennis wordt overgedragen en vastgehouden.

TPM maakt daarbij gebruik van vijf vaardigheidsniveaus:

- Geen kennis: dit betekent dat iemand (nog) onbekwaam is om een bepaalde taak naar behoren uit te voeren.

- Basiskennis theorie is het vaardigheidsniveau waarop je wel de benodigde kennis, maar nog niet de noodzakelijke vaardigheden voor een bepaalde functie of rol bezit.

- Mensen met gedeeltelijke praktijkervaring kunnen en mogen bepaalde taken onder begeleiding uitvoeren.

- Het niveau zelfstandig uitvoeren geeft aan dat je bewust en bekwaam genoeg bent om een taak zonder toezicht uit te voeren.

- Een mentor beschikt over voldoende theorie- en praktijkervaring om zelfstandig taken uit te voeren en anderen te begeleiden of instrueren.

Er zijn verschillende tools en methoden om pilaar 4 van het TPM-model praktisch vorm te geven. Denk bijvoorbeeld aan persoonlijke ontwikkelingsplannen, interactieve trainingen, peer-to-peertrainingen, cursussen door erkende opleidingsinstituten of opleidingen door leveranciers.

6. Kwaliteitsmanagement

De pilaar kwaliteitsmanagement is gericht op het opzetten van een programma dat actief werkt aan het verhogen van het kwaliteitsniveau van producten. Het ideale eindresultaat is een stabiel proces dat kwaliteitsverlies minimaliseert.

Kwaliteit moet je in dit kader opvatten als een breed begrip: het slaat niet alleen op machines en materialen, maar ook op mensen (goedlopende processen, een prettige en veilige werkomgeving) en het milieu.

Om kwaliteitsniveaus inzichtelijk te maken, wordt in deze fase vaak gebruikgemaakt van zogenoemde quality matrices. Die laten zien aan welke voorwaarden je organisatie moet voldoen om kwalitatief goede producten te kunnen leveren.

7. Veiligheid, gezondheid, werkomgeving en milieu (VGWM)

Een goede toepassing van TPM focust zich niet alleen op machines, maar heeft ook oog voor de mens.

Pilaar 7 belichaamt de menselijke component in bedrijfsprocessen door aandacht te schenken aan veiligheid, gezondheid, werkomgeving en milieu (VGWM).

Dit gebeurt op een aantal manieren:

- De VGWM-pilaar maakt iedereen verantwoordelijk voor veiligheid op de werkvloer. Alle lagen van de organisatie worden betrokken bij het creëren van een veilige werkplek. Medewerkers worden voortdurend geconfronteerd met (en voorgelicht over) het belang van veiligheid, machines verkeren in optimale conditie en genoeg mensen beschikken over de benodigde bhv-certificaten en EHBO-diploma’s.

- Bewustwording creëren is ook een belangrijk onderdeel. Medewerkers zijn zich bewust van de milieuaspecten die belangrijk zijn voor de bedrijfsvoering en het imago van de organisatie. Denk bijvoorbeeld aan zaken als waterverbruik, de uitstoot van vervuilende stoffen, geluidsbelasting, afval en energieverbruik.

- Medewerkers dragen de verantwoordelijkheid voor de netheid van hun werkplek. De werkplek is dus altijd schoon, opgeruimd en efficiënt georganiseerd.

Om serieus werk te maken van VGWM, is het belangrijk om incidenten goed te rapporteren en presenteren. Dat kan aan de hand van gedragsobservaties en kritieke-taak-analyses (KTA’s).

8. TPM op kantoor

Hoewel TPM ogenschijnlijk vooral gericht is op het productiedeel van bedrijfsactiviteiten, mag je ook het kantoor niet vergeten. Veel productieprocessen worden immers van daaruit aangestuurd.

Het hoofddoel van TPM op kantoor is garanderen dat belangrijke informatie op het goede moment, in de juiste vorm en tegen zo laag mogelijke kosten op de goede plek belandt. Middelen hiertoe zijn het stroomlijnen van werkprocessen, het verwijderen van overbodige archieven en het opleiden van medewerkers met brede skillsets.

Waarom total productive maintenance implementeren?Copied

Total productive maintenance heeft diverse voordelen. De werkwijze in de praktijk brengen is dus zeker het overwegen waard. We geven een aantal redenen waarom het verstandig is om TPM ook binnen jouw organisatie te implementeren.

1. Minder ongepland onderhoud

Een goede toepassing van TPM zorgt voor minder ongepland onderhoud. De methodiek zorgt namelijk voor vaste controlemomenten en -schema’s en geeft medewerkers ownership over de installaties en apparaten die ze gebruiken.

2. Minder downtime

Omdat TPM voorziet in doorlopende en gestructureerde kwaliteitscontroles, wordt je machinepark minder gauw getroffen door downtime of foutmeldingen. Processen liggen dus minder vaak stil, waardoor je continu een hoog productieniveau behoudt.

3. Veiligere werkomgevingen

Omdat TPM ook erg gericht is op mensen, leidt de implementatie ervan ook tot veiligere werkomgevingen. Werkplekken zijn netjes opgeruimd en goed georganiseerd, waardoor de kans op onveilige situaties en bedrijfsongevallen afneemt. TPM zet bovendien sterk in op het kweken van veiligheidsbesef binnen de workforce.

4. Lagere productiekosten

Suboptimaal functionerende of niet-werkende machines kosten geld. De toegenomen machine-efficiëntie die je met TPM realiseert, leidt tot dalende onderhoudskosten, lagere productiekosten, hogere winsten en een betere ROI.

5. Resultaten zijn meetbaar

Een ander belangrijk voordeel van total productive maintenance is dat de resultaten van de methode objectief meetbaar zijn. TPM-doelen worden namelijk gemeten aan de hand van overall equipment effectiveness (OEE), de gouden standaard binnen de maakindustrie. Deze metric houdt rekening met de beschikbaarheid, performance en defecten van je machinepark en voorziet in een universeel rekenraamwerk dat inzicht biedt in de efficiëntie en kwaliteit van productieprocessen.

Meten = wetenCopied

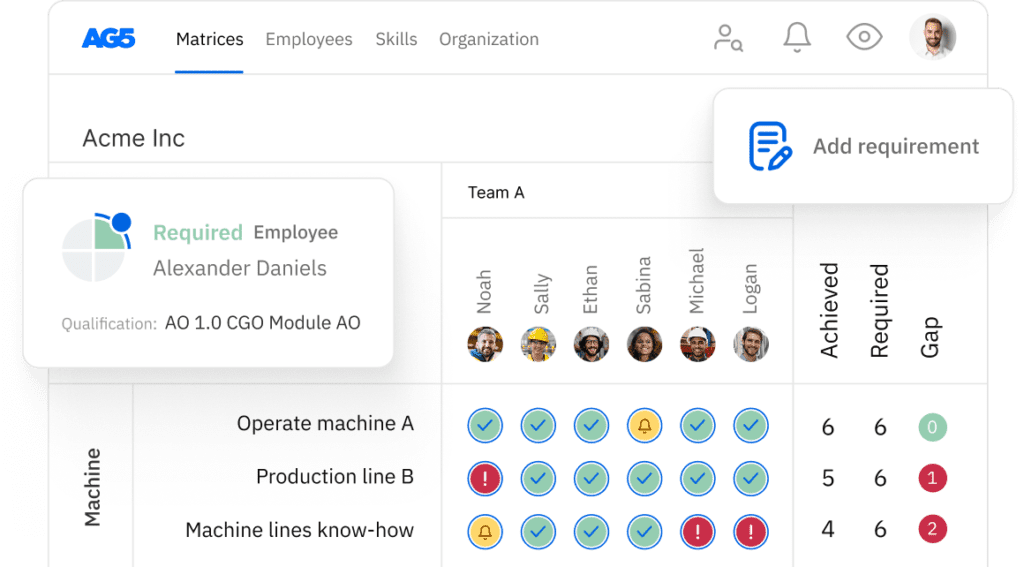

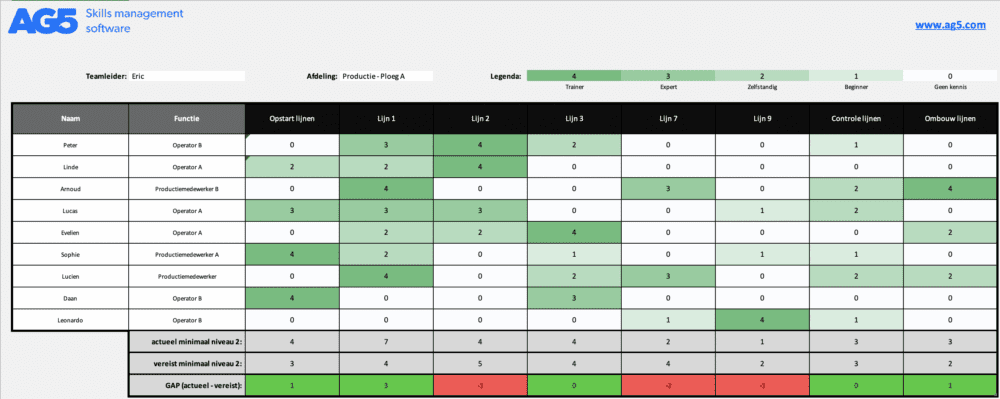

Het bijhouden van metrics en skills is belangrijk als je het succes van TPM goed wilt meten. De skills matrix is een tool die hierbij goed van pas komt. Het bijhouden van een skills matrix heeft diverse voordelen die het implementeren van TPM vergemakkelijken.

- Plannen wordt een stuk gemakkelijker. Zijn er meerdere medewerkers afwezig? Of heb je te maken met tijden van piekbelasting? Dankzij een skills matrix weet je direct wie je waar kunt inzetten.

- Een vaardighedenmatrix is een ideaal hulpmiddel om de progressie van teams en individuele medewerkers in kaart te brengen.

- De matrixen zijn flexibel en veelzijdig inzetbaar. Ze kunnen door managers, directieleden en medewerkers voor zowel algemene als zeer specifieke doeleinden worden ingezet.

- Je kunt de voortgang van TPM-processen inzichtelijk maken.

- Je kunt de groei van teams en individuele medewerkers gemakkelijker monitoren.

Wil je een start maken met skills management en weten hoe een skills matrix eruitziet? Dan kun je hier een Excel-template downloaden.

Ben je al wat verder en op zoek naar een tool die meer mogelijkheden biedt? Vraag dan een persoonlijke demo aan die je kennis laat maken met de skills management software van AG5.

Copied

Aan de slag met TPMCopied

Total productive maintenance is een effectieve methode voor het verbeteren van je industriële processen en machinepark. De werkwijze voorziet in regelmatig onderhoud en periodieke kwaliteitscontroles. Bovendien ruimt TPM een voorname rol in voor de mensen op de werkvloer, waardoor er ownership van installaties en apparaten ontstaat.

Benieuwd hoe je de methode kunt implementeren in jouw organisatie? Lees dan verder in ons artikel ‘Total productive maintenance (TPM) succesvol implementeren in 7 stappen’