Was ist TPM (Total Productive Maintenance)?

Produktionsorientierte Organisationen sind stark von der Qualität ihres Maschinenparks abhängig. Vor allem, wenn sie im industriellen Maßstab produzieren! Fallen Maschinen oder wichtige Werkzeuge aus, oder funktionieren sie nicht mehr optimal? Dann kommen wichtige Geschäftsprozesse zum Erliegen, was oft weitreichende Folgen für die gesamte Produktion hat. TPM (Total Productive Maintenance) hilft Ihnen, dem oben genannten Problem vorzubeugen. Aber was genau ist...

Produktionsorientierte Organisationen sind stark von der Qualität ihres Maschinenparks abhängig. Vor allem, wenn sie im industriellen Maßstab produzieren! Fallen Maschinen oder wichtige Werkzeuge aus, oder funktionieren sie nicht mehr optimal? Dann kommen wichtige Geschäftsprozesse zum Erliegen, was oft weitreichende Folgen für die gesamte Produktion hat.

TPM (Total Productive Maintenance) hilft Ihnen, dem oben genannten Problem vorzubeugen. Aber was genau ist TPM eigentlich? Und warum ist es ratsam, Total Productive Maintenance in Ihrem Unternehmen einzuführen?

Was ist TPM?Copied

Um die Arbeitsmethode besser verstehen zu können, muss zunächst erklärt werden, was Total Productive Maintenance genau bedeutet. TPM ist eine Methode, die sich auf die Aufrechterhaltung und Verbesserung von Produktions- und Qualitätssystemen konzentriert.

Der Begriff wurde 1961 von der japanischen Firma Nippondenso, einem Zulieferer in der Automobilindustrie, geprägt. Ausgangspunkt ist eine kontinuierliche Verbesserung von Produktionsprozessen durch eine autonome und straff geplante Wartung betriebskritischer Maschinen.

TPM ist eine unternehmensweite Methodik, die sich auf verschiedene Bereiche der Organisation konzentriert.

- Mithilfe von TPM soll die Maschinenverfügbarkeit durch kurative und vorbeugende Instandsetzung optimiert werden.. Ziel ist eine höchstmögliche Gesamtanlageneffektivität (Overall Equipment Effectiveness/OEE). So laufen die Maschinen weiterhin auf Hochtouren und liefern jederzeit qualitativ hochwertige Produkte.

- TPM beruht auf dem Konzept, dass jeder im Unternehmen für die Wartung des Maschinenparks verantwortlich ist. Es wird also die aktive Beteiligung der Mitarbeiter an Verbesserungsvorschlägen und Instandhaltungsfragen angestrebt. Alle Mitarbeiter der Organisation müssen sich der versteckten Verluste bewusst sein, die bei einer Maschinenstörung auftreten.

- Im Rahmen der TPM-Methodik wird diese Idee der Beteiligung durch den Einsatz kleiner, multidisziplinärer Teams und eine angemessene Schulung der beteiligten Mitarbeiter – z.B. Bediener und Wartungs- oder Störungsmechaniker – realisiert. Außerdem werden Tätigkeiten standardisiert, so dass Abweichungen an Maschinen leicht verhindert werden können.

Die 8 Säulen von TPMCopied

TPM konzentriert sich folglich auf Wartung, Verbesserung und Beteiligung. Um dies noch weiter zu spezifizieren, können Sie sich TPM als Bauwerk vorstellen, das auf acht wichtigen Säulen ruht.

- Gezielte Verbesserung

- Autonome Instandhaltung

- Geplante Instandhaltung

- Vorbeugende Verwaltung

- Ausbildung und Schulung

- Qualitätsmanagement.

- Sicherheit, Gesundheit und Arbeitsumfeld

- TPM im Büro

Wir werden diese Pfeiler jetzt nacheinander diskutieren und erläutern.

1. Gezielte Verbesserung

Die erste Säule bietet eine klare Blaupause für das Verbesserungsmanagement. Probleme werden gezielt analysiert, indem Ursachen identifiziert, Prioritäten gesetzt und Lösungen aufgelistet werden. Mithilfe dieser TPM-Säule können Sie auch Trends erkennen und angemessen auf sie reagieren.

Das Hauptziel einer gezielten Verbesserung ist die systematische Beseitigung von Verlusten (kurze Stopps und Störungen bei Anlagen, Sicherheitsaspekte, Verbraucherbeschwerden und Umrüstzeiten).

Nützliche Werkzeuge für diese erste Phase des TPM-Prozesses:

- Ideenfindung

- Histogramme

- Ishikawa-Diagramme

- PM-Analysen

- Kontrollkarten

- Flussdiagramme

2. Autonome Instandhaltung

Die Säule „Autonome Instandhaltung“ verbindet Eigentümerschaft mit zunehmendem technischem Wissen. Als Folge bekommen Produktionsmitarbeiter das Gefühl, dass die Anlagen und Geräte, mit denen sie arbeiten, wirklich zu ihnen gehören. Durch dieses Gefühl der Eigentümerschaft und des gestiegenen technischen Wissens werden sie ihre eigenen Anlagen besser verwalten, und Verluste nehmen ab.

3. Geplante Instandhaltung

Geplante Wartung konzentriert sich hauptsächlich auf die regelmäßigen Wartungsarbeiten der technischen Abteilung.

Die Herausforderung besteht darin, mit begrenzten Kosten sicherzustellen, dass die Maschinen nicht unerwartet ausfallen, keine Produkte minderer Qualität liefern, ohne Geschwindigkeitsverluste arbeiten und keine unsicheren Arbeitssituationen schaffen.

Möglichkeiten zur Perfektionierung der geplanten Instandhaltung:

- Bediener anleiten und mit dem richtigen Wissen versorgen

- Erstellen eines guten Wartungskalenders (was, wer und wann)

- Standardisierung und Optimierung von Schmiermitteln und Schmiermethoden

- Verschleißmuster vorhersehen

- Lagerverwaltung und -optimierung im Ersatzteilbereich

- Wartungsaktivitäten in einem übersichtlichen Informationssystem registrieren

- Kenntnisse über Wartungsarbeiten auf den neuesten Stand bringen und halten

4. Vorbeugende Verwaltung

Die vorbeugende Verwaltung konzentriert sich auf die Perfektionierung von Entwurfsverfahren für neue Anlagen oder Produkte.

Diese Phase im TPM-Zyklus besteht aus zwei Teilen:

- der Verwaltung neuer Maschinen (EEM)

- der Verwaltung neuer Produkte (EPM)

Die Ziele der vorbeugenden Verwaltung:

- Erzielen kurzer Produkteinführungszeiten

- Gewährleistung von gleichbleibend hoher Qualität, Produktionsgeschwindigkeit, Zuverlässigkeit und minimalen Lebensdauerkosten

- Schaffung einer sicheren, sauberen, arbeitsfreundlichen und übersichtlichen Arbeitsumgebung.

5. Ausbildung und Schulung

TPM steht und fällt mit den Kenntnissen und Fähigkeiten, die die Mitarbeiter besitzen. Das Ziel der Säule Aus- und Weiterbildung ist folglich die Umwandlung Ihres Unternehmens in eine lernende Organisation.

Mitarbeiter müssen die Möglichkeit erhalten, kontinuierlich voneinander zu lernen, damit Wissen weitergegeben wird und erhalten bleibt.

TPM verwendet dabei fünf Fähigkeitsstufen:

- Keine Kenntnisse: das bedeutet, dass jemand eine bestimmte Aufgabe (noch) nicht ordnungsgemäß ausführen kann.

- Theoretisches Grundwissen ist der Kenntnisstand, bei dem jemand zwar über das notwendige Wissen, aber noch nicht über die notwendigen Fähigkeiten für eine bestimmte Position oder Rolle verfügt.

- Mitarbeiter mit teilweiser praktischer Erfahrung können und dürfen bestimmte Aufgaben unter Aufsicht ausführen.

- Die Stufe „Selbstständige Durchführung“ gibt an, dass jemand bewusst und kompetent genug ist, um eine Aufgabe unbeaufsichtigt durchzuführen.

- Ein Mentor verfügt über ausreichende theoretische und praktische Erfahrung, um Aufgaben selbstständig auszuführen und andere zu instruieren oder anzuleiten.

Es gibt verschiedene Werkzeuge und Methoden, um Säule 4 des TPM-Modells praktisch Form zu geben. Dabei kann es sich z.B. um persönliche Entwicklungspläne, interaktive Schulungskurse, P2P-Schulungen, Kurse akkreditierte Ausbildungsinstitute oder Schulungen von Lieferanten handeln.

6. Qualitätsmanagement

Die Säule Qualitätsmanagement konzentriert sich auf die Erstellung eines Programms, das sich aktiv für die Erhöhung des Qualitätsniveaus von Produkten einsetzt. Das ideale Endergebnis ist ein stabiler Prozess, der den Qualitätsverlust minimiert.

In diesem Zusammenhang muss Qualität als weit gefasster Begriff verstanden werden, der nicht nur für Maschinen und Materialien gilt, sondern auch für Mitarbeiter (reibungslose Abläufe, angenehmes und sicheres Arbeitsumfeld) und die Umwelt.

Um Qualitätsebenen sichtbar zu machen, werden in dieser Phase häufig so genannte Qualitätsmatrizen verwendet. Diese zeigen an, welche Bedingungen Ihre Organisation erfüllen muss, um hochwertige Produkte liefern zu können.

7. Sicherheit, Gesundheit, Arbeitsumfeld und Umwelt (SGAU)

Eine gute Umsetzung von TPM konzentriert sich nicht nur auf Maschinen, sondern auch auf die Mitarbeiter.

Säule 7 verkörpert die menschliche Komponente in den Betriebsabläufen, indem auf Sicherheit, Gesundheit, Arbeitsumfeld und Umwelt (SGAU) geachtet wird.

Das geschieht auf verschiedene Weise:

- Die SGAU-Säule macht jeden für die Sicherheit am Arbeitsplatz verantwortlich. Alle Organisationsebenen sind an der Schaffung eines sicheren Arbeitsplatzes beteiligt. Die Mitarbeiter werden kontinuierlich mit der Bedeutung der Sicherheit konfrontiert und über diese informiert, die Maschinen befinden sich in einem optimalen Zustand und genügend Mitarbeiter verfügen über die erforderlichen Notfallhilfe-Zertifikate und Erste-Hilfe-Diplome.

- Auch die Bewusstseinsbildung ist ein wichtiger Bestandteil. Die Mitarbeiter sind sich der Umweltaspekte bewusst, die für die Betriebsführung und das Image der Organisation wichtig sind. Dabei geht es z.B. um Dinge wie Wasserverbrauch, Schadstoffemissionen, Lärmbelästigung, Abfall und Energieverbrauch.

- Die Beschäftigten sind für die Sauberkeit ihres Arbeitsplatzes verantwortlich. Folglich ist der Arbeitsplatz immer sauber, ordentlich und effizient organisiert.

Damit SGAU wirklich funktioniert, ist es wichtig, Vorfälle richtig zu melden und darzustellen. Das ist auf der Grundlage von Verhaltensbeobachtungen und kritischen Aufgabenanalysen möglich.

8. TPM im Büro

Obwohl sich TPM bei Betriebsabläufen augenscheinlich in erster Linie auf die Produktion konzentriert, sollte man auch das Büro nicht vergessen. Schließlich werden viele Produktionsprozesse von dort aus gesteuert.

Im Büro soll TPM vor allem sicherstellen, dass wichtige Informationen zur richtigen Zeit, in der richtigen Form und zu den geringstmöglichen Kosten an den richtigen Ort gelangen. Entsprechende Möglichkeiten dafür sind die Rationalisierung von Arbeitsprozessen, die Beseitigung überflüssiger Archive und die Schulung von Mitarbeitern mit breitem Kompetenzspektrum.

Warum Total Productive Maintenance implementieren?Copied

Total Productive Maintenance hat mehrere Vorteile. Die Umsetzung der Arbeitsmethode in die Praxis ist daher sicherlich eine Überlegung wert. Wir nennen einige Gründe, warum es klug ist, TPM in Ihrer Organisation einzuführen.

1. Weniger ungeplante Wartungsarbeiten

Eine gute Anwendung von TPM sorgt für weniger ungeplante Wartungsarbeiten. Die Methode sorgt nämlich für festgelegte Kontrollzeitpunkte und Zeitpläne und überträgt den Mitarbeitern die Eigentümerschaft an den von ihnen verwendeten Anlagen und Geräten.

2. Weniger Ausfallzeiten

Da TPM für kontinuierliche und strukturierte Qualitätskontrollen sorgt, ist es weniger wahrscheinlich, dass Ihr Maschinenpark durch Ausfallzeiten oder Fehlermeldungen beeinträchtigt wird. Folglich kommen Arbeitsabläufe seltener zum Erliegen, und Sie können kontinuierlich ein hohes Produktionsniveau aufrechterhalten.

3. Sicherere Arbeitsumgebungen

Da TPM auch sehr mitarbeiterorientiert ist, führt seine Umsetzung auch zu sichereren Arbeitsumgebungen. Arbeitsplätze sind ordentlich, aufgeräumt und gut organisiert, wodurch das Risiko von unsicheren Situationen und Arbeitsunfällen verringert wird. Außerdem sorgt TPM für eine beträchtliche Zunahme des Sicherheitsbewusstseins innerhalb der Belegschaft.

4. Geringe Produktionskosten

Suboptimal funktionierende oder nicht funktionierende Maschinen kosten Geld. Die mit TPM erzielte höhere Maschineneffizienz führt zu sinkenden Wartungskosten, niedrigeren Produktionskosten, höheren Gewinnen und einer besseren Anlagenrendite.

5. Ergebnisse sind messbar

Ein weiterer wichtiger Vorteil von Total Productive Maintenance besteht darin, dass die Ergebnisse der Methode objektiv messbar sind. TPM-Ziele werden nämlich anhand der Gesamtanlageneffektivität (Overall Equipment Effectiveness/OEE), dem Goldstandard in der Fertigungsindustrie, gemessen. Diese Metrik berücksichtigt die Verfügbarkeit, Leistung und Mängel Ihrer Maschinen und bietet einen universellen Berechnungsrahmen, der Einblick in die Effizienz und Qualität von Produktionsprozessen gibt.

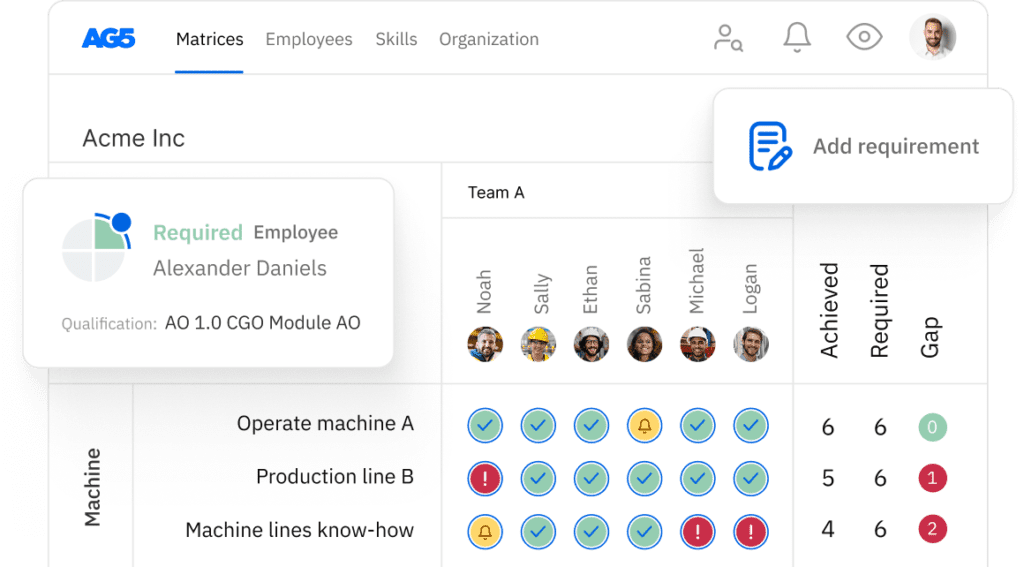

Messen = WissenCopied

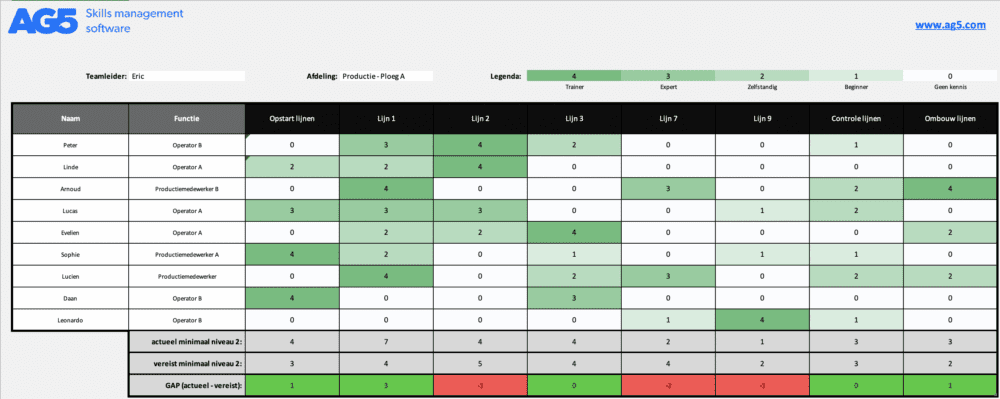

Es ist wichtig, den Überblick über Metriken und Fähigkeiten zu behalten, wenn Sie den Erfolg von TPM richtig messen wollen. Die Kompetenzmatrix ist ein Werkzeug, das sich hier als nützlich erweist. Das Führen einer Kompetenzmatrix hat mehrere Vorteile, die die Implementierung von TPM erleichtern.

- Die Planung wird viel einfacher. Sind mehrere Mitarbeiter abwesend? Haben Sie teilweise mit Stoßzeiten zu tun? Mithilfe einer Kompetenzmatrix wissen Sie sofort, wen Sie wo einsetzen können.

- Eine Kompetenzmatrix ist ein ideales Instrument, um den Überblick über Fortschritte von Teams und einzelnen Mitarbeitern zu behalten.

- Die Matrizen sind flexibel und vielseitig einsetzbar. Sie können von Managern, Führungskräften und Mitarbeitern für allgemeine und sehr spezifische Zwecke verwendet werden.

- Sie können sich den Fortschritt von TPM-Prozessen anzeigen lassen.

- Sie können das Wachstum von Teams und einzelnen Mitarbeitern leichter überwachen.

Möchten Sie mit dem Kompetenzmanagement beginnen und wissen, wie eine Kompetenzmatrix aussieht? Dann können Sie hier eine Excel-Vorlage herunterladen.

Sind Sie schon etwas anspruchsvoller und suchen nach einem Werkzeug, das mehr Möglichkeiten bietet? Dann fordern Sie eine persönliche Demo an, um sich mit der Kompetenzverwaltungssoftware von AG5 vertraut zu machen.

Copied

Mit TPM beginnenCopied

Total Productive Maintenance ist eine effektive Methode zur Verbesserung Ihrer industriellen Arbeitsabläufe und Maschinen. Die Arbeitsmethode sieht eine regelmäßige Wartung und regelmäßige Qualitätskontrollen vor. Außerdem spielt TPM eine wichtige Rolle für die Mitarbeiter am Arbeitsplatz, da sie die Eigentümerschaft von Anlagen und Geräten erhalten.

Wüssten Sie gern, wie Sie die Methode in Ihrer Organisation implementieren können? Dann lesen Sie weiter in unserem Artikel „Erfolgreiche Implementierung von Total Productive Maintenance (TPM) in 7 Schritten“.